正交试验法优选香砂养胃丸最佳打光工艺

GMP认证前25项最后提醒

提升中药注射剂无菌保证水平

中药提取浓缩生产过程的自动控制

消毒检测一次完成

无菌药品质量控制的注意要点

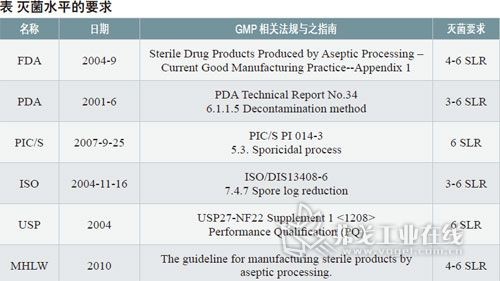

GMP洁净区干雾化过氧化氢空间灭菌系统简介

冻干工艺配制中的药液过滤

加强除菌过滤器的质量管理 有效降低注射剂类产品的无菌风险

冻干粉针工艺

粉针剂认证要点

浅淡注射器的压塞技术

树立QbD理念以更好地保证产品的最终质量及用药安全

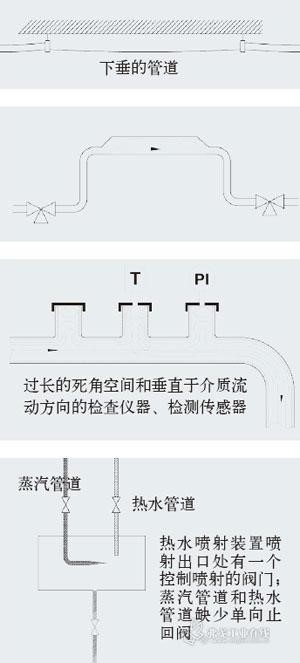

把风险降低到最小程度--避免无菌生产线的设计错误

冻干过程的几个关键概念

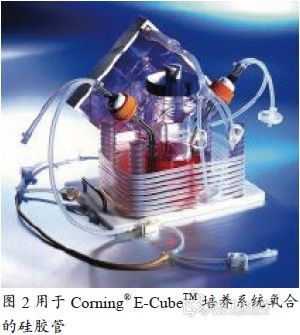

制药级硅胶管的优点和局限性

多级喷雾干燥塔的设备运行规则

喷雾干燥塔的能源节约

冻干设备应改进的问题解析

冻干技术在基因工程药物中的应用

冻干制剂经验谈

牛血清的作用与质量要求

细胞培养从头学

发酵工业杂菌污染的控制技术

新药(IND)除菌过滤的验证和确认

制粒技术

制粒过程的质量控制

制粒技术

真正实现无菌转移

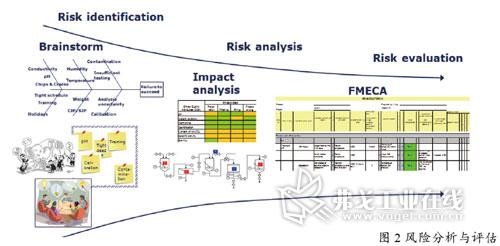

质量风险管理连接质量管理与精益生产

制药行业的干燥装置

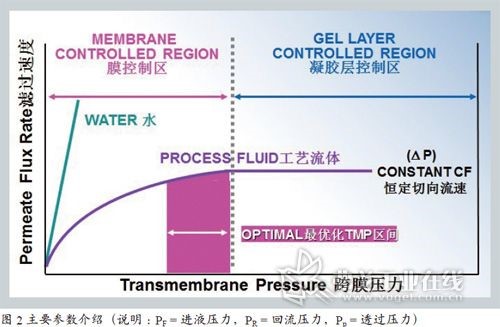

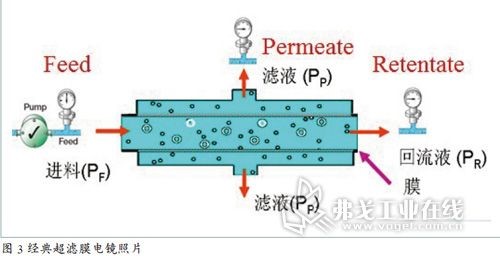

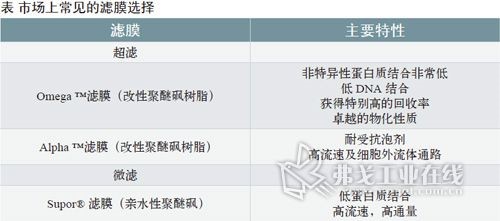

切向流过滤技术的原理和应用

]湿热灭菌法

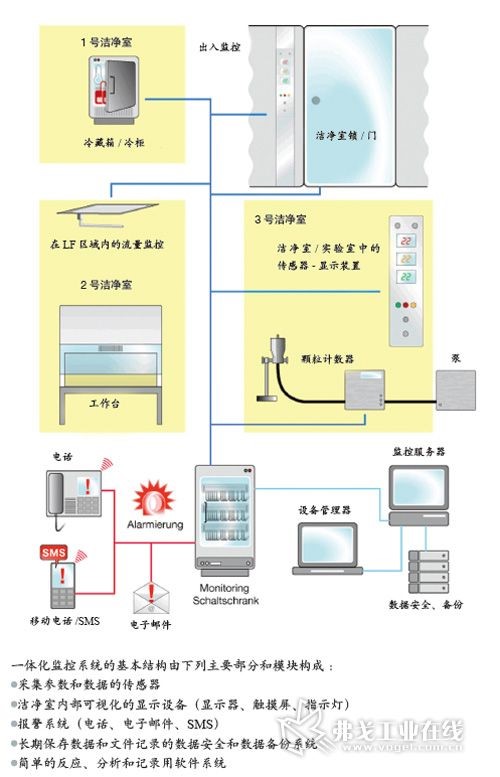

让洁净室工作更高效--洁净室连续监控系统设置和使用的几点建议

最大限度防控微生物污染

制药废水深度处理技术的研究

技术转移的差距分析6Ms运用

无菌生产工艺设计与风险控制

正确称重的实践建议

温湿度验证/分布研究的5个常见问题

无菌检查方法的验证

冻干工艺配制中的称量

冻干制剂经验谈

浅谈过氧化氢蒸汽灭菌与验证的相关问题

高效过滤器DOP检漏法在制药企业中的应用

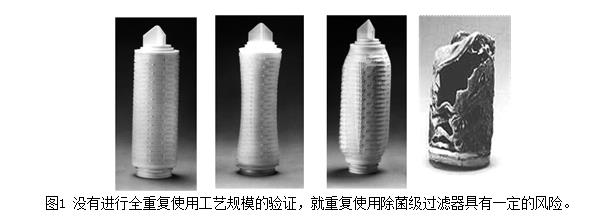

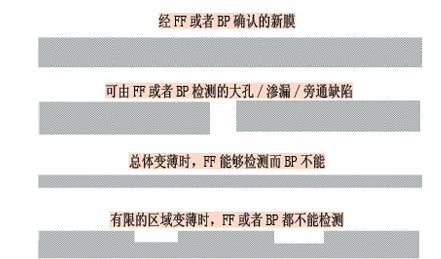

探讨除菌级过滤器的重复使用(下)

探讨除菌级过滤器的重复使用(上)

浅谈螺杆空压机的工作原理与流程

片剂生产总结(三)-包衣

片剂生产工艺总结(二)

片剂生产工艺总结(一)

解决中药注射剂澄明度的方法有哪些??

医药瓶设计中值得注重的几大因素

浅谈我国药用包装机械如何适GMP发展的需要

包装企业应怎样配备检测仪器?

针对目前常见药品包装质量问题的专家解答

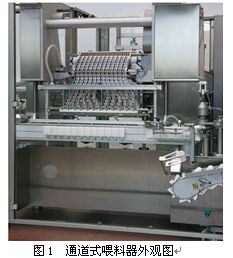

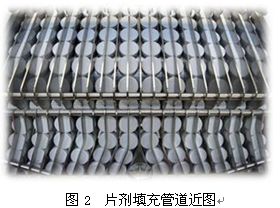

国外瓶装片剂数颗机中通道式喂料器的观察与探讨

口服液洗瓶机所存在的问题

隧道式灭菌干燥机验证指标

新一代高速轧盖机研发思路及其特点

抗生素药物包装中丁基胶塞使用的有关问题

注射剂产品直接接触药品的包装材料和容器的选择考虑

直接接触的塑料包装材料指南(欧盟/欧洲药品管理局)

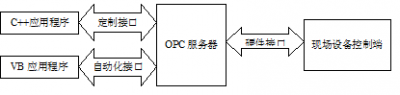

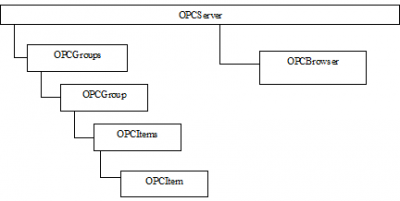

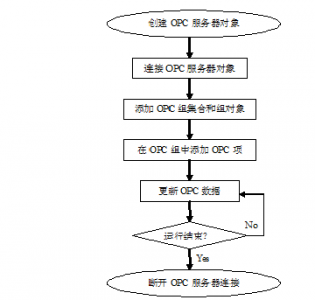

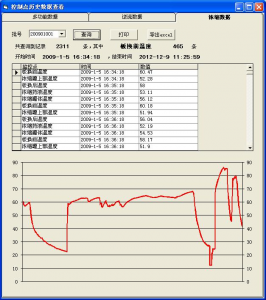

中药生产控制系统数据库二次开发

药厂微生物实验室的最佳实践

制剂如何通过TGA现场检查或认证

正确认识卫生型仪表及其合规性要求

湿法制粒小经验

抗生素玻璃瓶灌装加塞机的故障与排除

| 欢迎光临 分析测试百科 (http://bbs.antpedia.com/) | Powered by Discuz! 5.5.0 |